<font dir="auto" style="vertical-align: inherit;"><font dir="auto" style="vertical-align: inherit;">Wie wählt, installiert und ersetzt man Druckluftfilter?

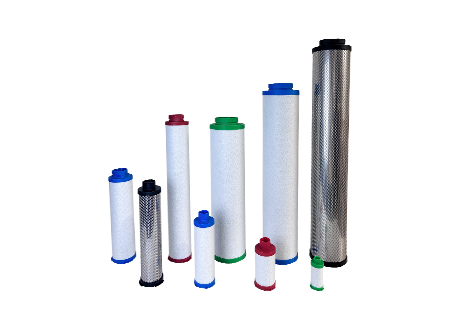

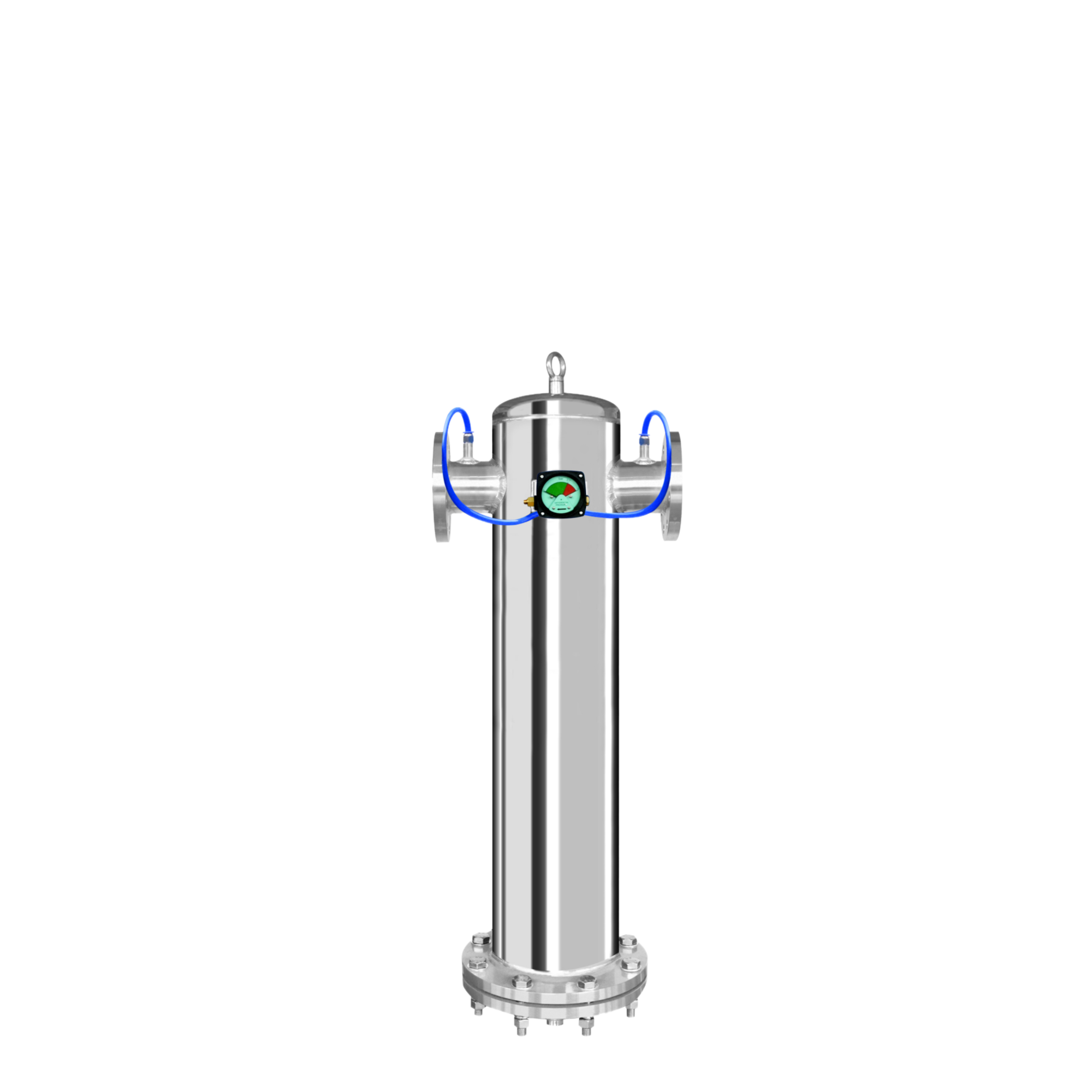

Aufgrund unterschiedlicher Qualitätsanforderungen benötigen verschiedene Kunden eine zusätzliche Filterung und Reinigung der Druckluft. Dazu wird ein Rohrleitungsfilter in die Rohrleitung eingebaut, um den Staub- und Ölgehalt der Druckluft auf ein bestimmtes Niveau zu reduzieren und die Schadstoffbelastung auf ein akzeptables Maß zu senken. Die effektive Entfernung dieser Schadstoffe kann auf verschiedene Weise erfolgen. In diesem Blogbeitrag erläutert Wuxi Yuanmei , Hersteller hochpräziser Druckluftfilterelemente , die Auswahl, Installation und den Austausch von Druckluftfiltern.

1. Die Rolle von Druckluftleitungsfiltern

Druckluftleitungsfilter schützen Präzisionsgeräte und -prozesse für Druckluft vor sekundären Quellen von Staub, Öl, Mikroorganismen und Gerüchen. Staubpartikel sind in der Regel feste Partikel in der Luft, die Menschen oder Produkte schädigen können. Laut Statistik befinden sich bis zu 141 Millionen Partikel in einem Kubikmeter Atmosphäre, und bei einer Kompression auf 7,0 bar beträgt die Konzentration mehr als 141.000.000.000, von denen mehr als 80 % kleiner als 2 µm sind. Typischerweise filtern die Einlassfilter eines Luftkompressors Partikel von etwa 10 µm oder mehr und sind nur zum Schutz des Luftkompressors selbst und nicht zum Schutz nachgeschalteter Geräte ausgelegt. Außerdem können vom Kompressor während des Betriebs erzeugte Verschleißpartikel und Ablagerungen durch Ölzersetzung bei Einwirkung der Kompressionshitze mit der Druckluft in nachgeschaltete Geräte oder Prozesse getragen werden. Bei einem typischen Auslassölgehalt von >3 ppm gelangen solche Substanzen auch weiterhin in nachgeschaltete Geräte und Prozesse. Daher kann die Installation eines Rohrleitungsfilters vor dem Ende der Druckluftnutzung diese Schadstoffe wirksam entfernen, was für die Benutzer sehr wichtig ist.

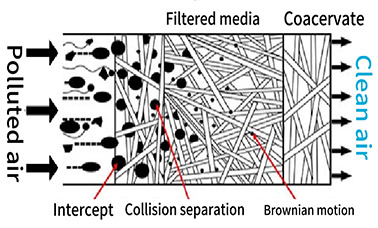

2. Hauptmechanismen von Druckluftleitungsfiltern

Die wichtigsten Filtermechanismen von Druckluftleitungsfiltern: direktes Abfangen, Trägheitsaufprall und Diffusion. Der Filtereffekt kann auch durch elektrostatische Anziehung verstärkt werden.

①. Direkte Abfangung: Wenn Partikel und Filtermedienfasern kollidieren, ohne von der Strömungslinie abzuweichen, kommt es zu einer direkten Abfangung. Diese Art der Aktion tritt normalerweise auf der Oberfläche des Filterelements auf und betrifft hauptsächlich größere Partikel (normalerweise mehr als 1 Mikrometer).

②. Trägheitskollision: Eine Trägheitskollision tritt auf, wenn Partikel im Luftstrom durch das Faserlabyrinth im Filterelement nicht in der Strömungslinie bleiben können, kollidieren und an der Faser haften bleiben. Dies tritt normalerweise bei Partikeln von 0,3 bis 1,0 Mikrometern auf.

③. Diffusion (oder Brownsche Bewegung) tritt bei den kleinsten Partikeln unter 0,3 Mikrometern auf. Diese Partikel neigen dazu, im Luftstrom durch das Filterelement zu gelangen, wodurch die Wahrscheinlichkeit einer Kollision und eines Anhaftens an den Filterfasern steigt.

Bei längerem Einsatz von Druckluftleitungsfiltern lagern sich Verunreinigungen im Filterelement ab, wodurch der Druckluftdurchgang einem gewissen Widerstand ausgesetzt wird und Druckverlust im System entsteht. Als Faustregel gilt: Ein Druckverlust von 1 bar erhöht den Energieverbrauch um 7 %. Ein regelmäßiger Austausch von Druckluftfilterelementen kann die Energiekosten senken.

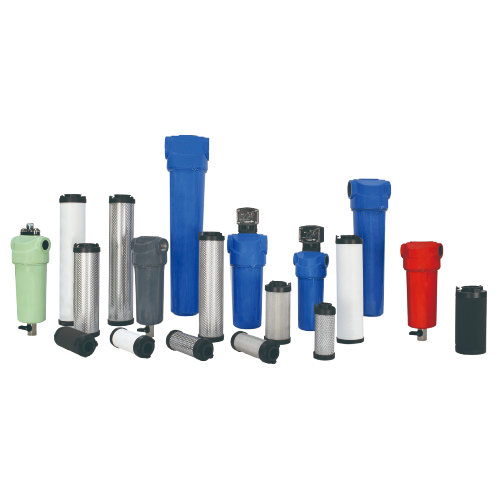

Klassifizierung von Druckluftkanalfiltern

1. Staubfilter. Entfernt hauptsächlich Partikel über 1,0 Mikron. Je nach Filterdesign überlagern sich die verschiedenen Mechanismen und der gewünschte Grad der Schadstoffentfernung. Der direkte Einbau von Präzisionsfiltern in die Rohrleitungen des Systems führt zu einem höheren Druckabfall im System. Dadurch müssen die Kompressoren höhere Drücke erzeugen und verursachen zusätzliche Energiekosten. Auch die späteren Wartungskosten für Austausch und Wartung sind sehr hoch. Staubfilter können daher den Druckabfall wirksam senken. Bei der Bestimmung des Drucks am Kompressorauslass und nach der Trocknungs- und Filteranlage muss jedoch auch der maximal zulässige Druckabfall vor dem Patronenwechsel berücksichtigt werden. Aus diesem Grund installieren die meisten Kunden grundsätzlich Staubfilter. Es wird empfohlen, nach dem Lufttrockner und vor allen Betriebsgeräten und -prozessen einen Staubkanalfilter zu installieren.

2. Koaleszenzfilter. Durch die Entfernung kleiner Partikel-, Feuchtigkeits- oder Öltröpfchen unter 1,0 Mikron bleiben die kleinen Tröpfchen am Filtermedium haften und verschmelzen zu größeren Tröpfchen. Der Durchfluss durch das Filterelement erfolgt von innen nach außen, wobei der größere Durchmesser eine geringere Austrittsgeschwindigkeit ermöglicht. Oftmals sind Rücklaufsperren vorgesehen, um zu verhindern, dass Tröpfchen wieder in den Luftstrom gelangen. Die poröse Struktur ermöglicht es der koaleszierten Flüssigkeit, durch die Schwerkraft nach unten zum Boden des Filterbechers zu fließen, wo sie üblicherweise über einen automatischen Ablass, der Öl und Wasser enthalten kann, aus dem Becher abgelassen wird.

Koaleszenz sollte über die Lebensdauer des Filters nicht zu einem Anstieg des Druckabfalls führen. Ist dem Koaleszenzfilter kein geeigneter Staubfilter vorgeschaltet, ist der erhöhte Druckabfall in der Regel auf die Ansammlung von Partikeln zurückzuführen. Der normale Druckabfall sollte dem „nassen“ Druckabfall nach Sättigung des Konstruktionselements entsprechen. Der „trockene“ Druckabfall vor der vollständigen Benetzung des Elements ist geringer. Es wird empfohlen, Koaleszenzfilter vor jedem Trockner mit Adsorptionsmedien einzusetzen, um Schäden an nachgeschalteten Geräten oder Prozessen durch Öl zu vermeiden. Der Begriff „Öl“ umfasst erdölbasierte und synthetische Kohlenwasserstoffe sowie andere synthetische Öle wie Diester, die Materialien wie Acryl angreifen können.

3. Adsorptionsfilter. Partikel- und Koaleszenzfilter entfernen sehr kleine feste oder flüssige Partikel unter 0,01 Mikrometer, jedoch keine Öldämpfe oder Gerüche. Adsorption bezeichnet die Anziehung und Haftung von Gas- und Flüssigkeitsmolekülen an festen Oberflächen. Filterelemente enthalten typischerweise Aktivkohlepartikel, die eine sehr große Oberfläche und eine kurze Verweilzeit aufweisen. Aktivkohle wird ausschließlich zur Adsorption von Dämpfen eingesetzt. Adsorptionsleitungsfilter müssen durch einen vorgeschalteten Koaleszenzfilter geschützt werden, um eine starke Verunreinigung des flüssigen Öls zu verhindern. Ein System mit allen drei Filtertypen liefert Druckluft von relativ hoher Qualität.

3. Installationsanforderungen für Druckluftleitungsfilter

Bei den in ISO 8573-1 definierten Luftqualitätsklassen (siehe Tabelle unten) befasst sich Klasse 1 mit dem Partikelgehalt, Klasse 2 mit dem Feuchtigkeitsgehalt und Klasse 3 mit Kohlenwasserstoffen (Öl).

1. Der nach dem Nachkühler und Feuchtigkeitsabscheider installierte Koaleszenzfilter (Abbildung 1) entfernt Partikel bis zu einer Größe von 1 Mikron und Flüssigkeiten bis zu 0,5 ppm (bei einer Nenntemperatur von 21 °C) und erfüllt so die Gasqualitätsanforderungen der Klassen 1 bis 3. Dazu gehören Klasse 1 für Partikel, Klasse ohne Feuchtigkeit und Klasse 3 für Kohlenwasserstoffe.

2. Der hocheffiziente Koaleszenzfilter (Abbildung 2), der nach dem Luftnachkühler und dem Feuchtigkeitsabscheider (Abbildung 2) positioniert ist, entfernt Flüssigkeitspartikel bis zu einer Größe von 0,01 Mikrometern. Dieser Filter verfügt über eine Primärstufe für Partikel (keine Feuchtigkeitsbewertung) und eine Sekundärstufe zur Kohlenwasserstoffabscheidung.

3. Derselbe Filtertyp, der bei Kältetrocknern verwendet wird (Abbildung 3), erfüllt die Gasqualitätsanforderungen der Klasse 1.4.1.

4. Wenn der Drucktaupunkt des Adsorptionstrockners -40 °C beträgt, wird die Gasqualitätsanforderung der Klasse 1.2.2 durch einen vorgeschalteten Hochleistungskoaleszenzfilter zum Schutz des Adsorptionsbetts und einen nachgeschalteten Staubfilter (Abbildung 4) erfüllt.

In Kombination mit einem Aktivkohlefilter kann der Ölgehalt auf 0,003 ppm reduziert werden, wodurch die Anforderungen der Klasse 1.2.1 erfüllt werden. Diese Klasse kann als „ölfrei“ bezeichnet werden, da der Kohlenwasserstoffgehalt unterhalb der typischen industriellen Atmosphärenwerte liegt. Wenn der Drucktaupunkt des regenerativen Adsorptionstrockners -73 °C beträgt, erfüllt diese Kombination höhere Gasqualitätsanforderungen. Der Austausch des Adsorptionstrockners durch einen Kältetrockner erfüllt ebenfalls die Bedingung „ölfrei“, jedoch mit einem höheren Drucktaupunkt (3 °C), was den Gasqualitätsanforderungen der Klasse 1.4.1 entspricht.

5. Die atmosphärischen Bedingungen sind oft schlecht, insbesondere in Industrieumgebungen, wo die Luft kondensierbare Kohlenwasserstoffe aus unverbranntem Kraftstoff enthält, der von Motoren, Heizungen und anderen Quellen ausgestoßen wird. Diese Konzentrationen werden auf 0,05 bis 0,25 ppm geschätzt. Aerosole werden zudem auf eine Größe zwischen 0,8 und 0,01 Mikrometer zerstäubt. Ölfreie Luftkompressoren erzeugen keine Ölverunreinigungen, aber die in den Kompressor eintretende atmosphärische Luft enthält zwangsläufig unterschiedliche Konzentrationen dieser Schadstoffe. Daher müssen auch ölfreie Kompressoren nach der Kompression gründlich getrocknet und gefiltert werden, um die Gasqualitätsanforderungen der Klasse 1.2.1 (Abbildung 5) oder 1.1.1 zu erfüllen. Beispielsweise erfordert der Feuchtigkeitsgehalt gesättigter Luft bei unterschiedlichen Temperaturen eine zusätzliche Behandlung, um die Atem- oder medizinischen Luftstandards zu erfüllen. In Druckluftsystemen müssen Rohrleitungsfilter nacheinander entsprechend den Präzisionsanforderungen installiert werden, wobei auf die richtige Ausrichtung zu achten ist. Verunreinigungen müssen regelmäßig abgelassen und vorschriftsmäßig entsorgt werden.

Zusammenfassend lässt sich sagen, dass Druckluftfilter je nach den spezifischen Anforderungen der Kunden an die Druckluftnutzung variieren. Um eine Sekundärkontamination von Produkten und Personal zu verhindern, müssen entsprechende Maßnahmen ergriffen werden. Daher sollten für unterschiedliche Anwendungsumgebungen unterschiedliche Filter ausgewählt werden. Dieser Artikel bietet lediglich eine Erläuterung der Druckluftfilterprodukte. Sollten Ungenauigkeiten festgestellt werden, weisen Sie den Autor bitte darauf hin, und wir werden umgehend Korrekturen vornehmen.

Begleiten Sie uns

Begleiten Sie uns Kundendienst

Kundendienst Nachricht

Nachricht